Работа с деревом, будь то создание мебели, декоративных элементов или строительных конструкций, часто требует филигранной точности и сложных форм. Достичь подобных результатов вручную — задача почти невыполнимая. Именно здесь на помощь приходит фрезерный станок или ручной фрезер, сердцем которого является режущий инструмент. Правильно подобранная фреза превращает грубую заготовку в изделие с четкими линиями, идеальными пазами и изящными профилями. Однако многообразие вариантов на рынке способно поставить в тупик даже опытного мастера. Эта статья призвана стать подробным руководством, которое систематизирует знания о типах, характеристиках и назначении этих инструментов, помогая сделать осознанный выбор для конкретных задач.

Классификация и основные типы фрез

Прежде чем углубляться в детали выбора, необходимо понять, какие вообще существуют разновидности режущего инструмента для дерева. Классификация может проводиться по множеству признаков: конструкция, материал режущей части, тип хвостовика, назначение. Каждый параметр напрямую влияет на результат работы и возможности оборудования. Например, фреза, идеально подходящая для снятия массивного слоя материала за один проход, будет совершенно бесполезна для тонкой филигранной работы по контуру.

Говоря об основных категориях, стоит выделить несколько крупных групп, охватывающих большинство столярных операций. К ним относятся инструменты для обработки кромок, выборки пазов и четвертей, создания сложных профилей, а также для выполнения специализированных задач, таких как фигурная резьба или изготовление соединений. Понимание различий между этими группами — первый и самый важный шаг к грамотному подбору оснастки. На современном рынке представлен огромный ассортимент фрез для дерева, что позволяет решать практически любые технологические задачи.

Чтобы было проще сориентироваться, можно выделить следующие основные категории по их функциональному назначению:

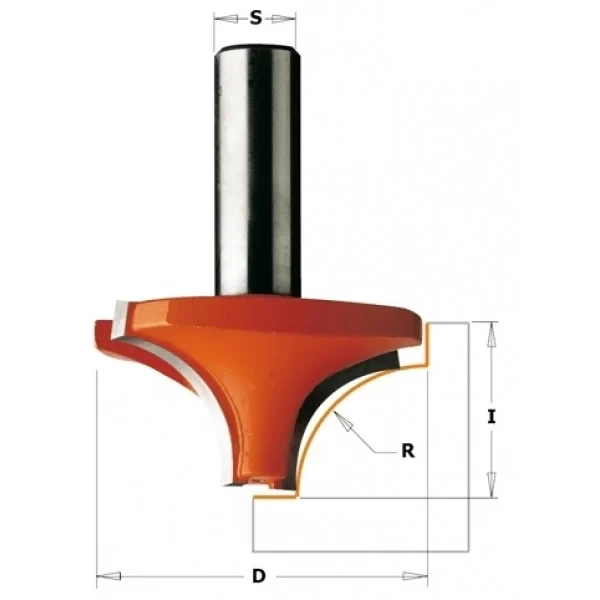

- Кромочные: предназначены для обработки краев заготовки. Сюда входят прямые, калевочные, фальцевые и фигурные (мультипрофильные) модели. Они позволяют скруглять кромку, создавать декоративные профили или выбирать паз под вставку стекла или филенки.

- Пазовые: используются для выборки пазов, шлицев, канавок и создания простых контуров. Наиболее распространенный тип — прямая пазовая фреза (спиральная или прямая). Особой разновидностью являются галтельные фрезы, формирующие паз с округлым дном.

- Профильные: создают сложные, часто декоративные профили по кромке или на пласти заготовки. Могут комбинировать в себе функции нескольких инструментов, например, одновременно формировать шип и паз (фрезы типа «ласточкин хвост» или для соединения «шип-паз»).

- Фрезеры для сращивания и специальных соединений: это узкоспециализированный инструмент для создания микрошипов, волн или других элементов, позволяющих надежно и незаметно соединять деревянные детали по длине.

- Дисковые (пазовые): представляют собой диск с режущими зубьями на торце и периферии. Применяются для выборки глубоких и широких пазов, например, при создании дверей или оконных рам.

Помимо этого, существуют комбинированные инструменты, которые за один проход выполняют несколько операций, что экономит время на переналадку станка или замену оснастки в цанговом зажиме ручного фрезера.

Критерии выбора: на что обращать внимание

Определившись с типом фрезы, необходимой для вашей задачи, стоит перейти к детальному анализу ее технических и конструктивных особенностей. Даже две внешне похожие модели могут кардинально отличаться по качеству работы, долговечности и итоговому результату. Ключевыми параметрами становятся не только геометрия режущей кромки, но и материалы, из которых изготовлен инструмент, его размеры и способ крепления в оборудовании.

Немаловажную роль играет и производитель. Известные бренды, специализирующиеся на режущем инструменте, обычно гарантируют точное соблюдение геометрии, качественную заточку и использование проверенных сплавов. Это напрямую влияет на чистоту обрабатываемой поверхности: дешевая фреза может оставлять сколы, «ворсистость» или следы пригара, требующие дополнительной шлифовки. Поэтому экономия на этом элементе часто оказывается ложной.

При детальном рассмотрении следует учитывать несколько фундаментальных аспектов. Внимание к ним позволит не только получить желаемое качество обработки, но и обеспечит безопасность работы и долгий срок службы инструмента.

Основные критерии для тщательной оценки включают в себя:

Также стоит обратить внимание на качество полировки поверхностей и общую балансировку инструмента. Хорошо сбалансированная фреза не вибрирует даже на высоких оборотах, что критически важно для чистоты реза и снижения шума. Мелкие, но значимые детали, такие как маркировка диаметров и типа материала, также говорят о внимании производителя к пользователю.